液压轴向柱塞泵负载敏感和压力限制控制

该示例显示了一个试验台,设计用于研究轴向活塞泵和典型控制单元之间的相互作用,同时执行负载感应和压力限制功能。为确保所需的精度,泵的模型必须考虑活塞、斜盘和端口板之间的相互作用等特征,因此有必要建立详细的泵模型。

模型

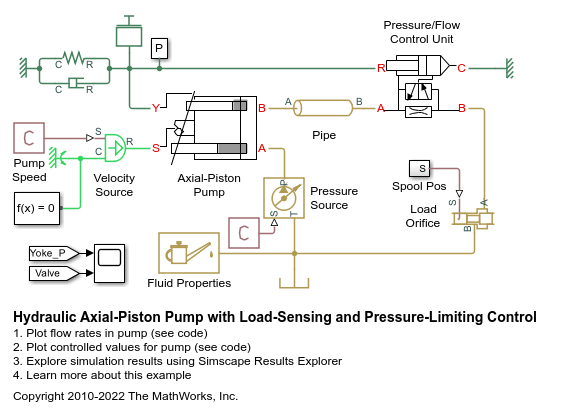

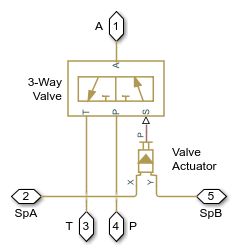

图1.试验台示意图

试验设备描述

该泵模型由轴向柱塞泵子系统表示。用理想角速度源对泵的原动机进行了仿真。泵的输出通过管道、控制单元和作为负载的可变孔。为了测试控制单元对可变负载的响应,孔口在模拟过程中改变其面积。更改配置文件由Signal Builder块实现。

试验台的控制单元由名为压力/流量控制单元的子系统表示。泵控制的负载敏感功能采用固定孔板。控制单元保持压差通过这个孔板恒定,无论泵负载。控制单元接收信号上的泵输出压力和负载压力,经过流量控制阀测量。基于这些压力,该装置产生轭架位移,影响泵中倾斜斜盘的角度位置。这有助于维持流经流量控制阀的指定压差,并防止泵压力超过预设值。

试验台基本参数:

泵最大位移7.8877 e-6 m ^ 3 / rad音高半径0.04米活塞面积1.77 m ^ 2的军医的活塞5最大活塞行程0.06旋转斜盘最大35度角(0.6109 rad)臂长和执行机构之间的旋转斜盘枢轴点旋转斜盘驱动器中风0.055米和0.04米直径的孔底部的活塞腔室0.007 m泵最大额定转速260 rad/s (2482 RPM)最大压力270 bar额定流量1.1e-3 m^3/s

属性指定的所有基本参数模型属性>回调>InitFcn选项

轴向柱塞泵模型

所研究的泵是一种五活塞轴向柱塞泵。

图2.轴向活塞泵示意图

泵原理图如图2所示,其中:

1-端口板

2 -缸体(转子)

3-活塞

4 -传动轴

5 -斜盘

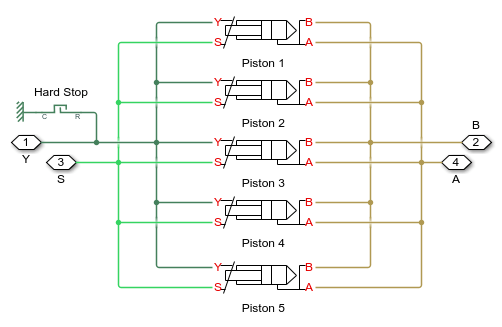

泵模型框图如图3所示。

图3。泵模型

泵的每个活塞由一个称为活塞的子系统表示。这些子系统是相同的,并连接到泵模型的以下外部端口:

S-泵驱动轴

Y形轭与斜板相连的斜斜斜斜的斜斜机构

P-泵排放

所有活塞的吸入口(端口A)都连接到低压增压泵的输出,这是用理想液压源块模拟的。增压泵输出压力设置为5e5pa。

轭连接到所有活塞的Y端口,从而作用在斜盘机构的斜盘上。轭的位移受到硬止动块的限制。

图4.活塞模型

活塞的模型(图4)是基于单作用液压缸块,它通过斜盘块与传动轴机械连接。该气缸也通过端口A和B通过端口板可变孔板块液压连接。端口A和端口B分别表示泵的排放端口和进气道。

端口分配基于以下考虑:

活塞沿活塞缸节圆均匀分布,如图2所示。这使得活塞之间的角度360/5 = 72度。

让我们假设第一个活塞(在示意图中标记为P1)恰好位于与活塞最低位置对应的参考点上。让我们进一步假设A端口为泵的进气口。换句话说,活塞沿槽A正方向(本例为顺时针)向上运动,增压泵将活塞腔内充满流体。这意味着相位角活塞1上的配流板可变孔A的参数必须设为零。活塞1上的配流板可变孔B的相同参数必须设置为180度,因为只有旋转180度后才开始与槽B(泵出端口)相互作用。

在活塞模型中,参数相位角可变孔口块记为阶段的角度和相角B在轴向活塞泵子系统掩码编辑器的初始化部分中计算所有五个活塞的相位角值。下表显示了它们的度值,括号中给出了相应的弧度值:

--------------------------------------------------------------------- 活塞的名字在| |相角相角B |相角泵模型| | |旋转斜盘块 --------------------------------------------------------------------- Piston_1 | 0 | 180(π)| 0 Piston_2 | 72 (1.2566) | -108 (-1.885) (1.2566) Piston_3 | 72 | 144 | (5.5133)-36 (-0.8029) (5.5133) Piston_4 | 144 | -144 (-5.5133) | 36 (0.8029) (-5.5133) Piston_5 | -144 | -72 (-1.2566) (1.885) | 108 | -72 (-1.2566 ) ---------------------------------------------------------------------

活塞模型中的斜盘块也需要指定相位角,以指定活塞相对于斜面的位置。在选定的参考点下,斜板相位角值与相位角A值重合,如表所示。

孔板可变孔板要求各活塞在其输入端的角度位置。此功能由角度传感器块执行。

其他重要的参数是气缸的行程和活塞相对于缸盖的初始位置。行程必须足够大,即使在斜盘的最大角度下活塞也能往复运动

中风> 2 *PitchRadius*棕褐色的(最大角度),

在哪里PitchRadius缸体的半径是否为节圆,和最大角度为斜板的最大允许角度。

在模型中,最大角度设置为35度(0.6109 rad)节距半径设置为0.04 m,这使得行程大于0.056 m。行程设置为0.06 m。在初始斜盘角度为零时,活塞初始位置必须等于行程的一半。但初始角度根据致动器的初始位置改变其值。因此,活塞初始位置为用方程计算

活塞初始位置的计算在子系统掩模编辑器的初始化部分执行。

压力/流量控制单元

控制单元的目的是实现两个功能:负载感测和压力限制。通过在流量控制阀上维持指定的压差来实现负载感测。在试验台的模型中(图1),流量控制阀用具有可变区域插槽块的孔口模拟。阀上游和下游的压力通过端口P和LSP输送到压力/流量控制单元(图5)。

图5.压力/流量控制装置示意图

这些压力作用于三通换向阀的侧面,并根据压力差和定心弹簧的设置比例将阀门换向。这种阀门连接方式的选择可以增加压差开启路径a - p,关闭路径a - t。执行机构为单杆差动液压缸,连杆连接到泵轭上。如果抽油杆向示意图中箭头所示的方向移动,泵的排量就会增加。由于气缸有效面积的不同,当两个气缸腔与泵连接时,位移增大,而当无杆腔与油箱连接时,位移减小。因此,通过阀门的压差增加导致泵的排量降低,直到返回预设值。用方程确定阀门的弹簧预紧力

限压功能的目的是防止泵压力超过预设值。它是由泄压阀和LSP管道上的孔板实现的。减压阀被设置到所需的最大值。当泵压力上升到这个值时,阀门开启,并使阀门右腔的压力降低开启路径A-P。执行机构向右移动,直至压力恢复到预设值。

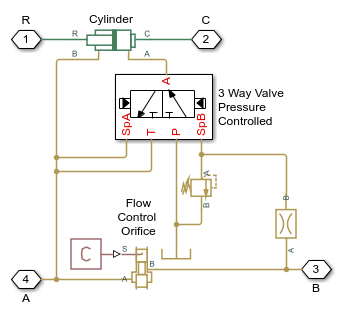

负载感应阀的模型使用三通方向阀、液压双作用阀执行器、泄压阀和固定孔板构建,如模型图(图6和图7)所示。

图6。压力/流量控制单元模型

图7。3通道阀压力控制型号

压差设置为20bar。三通换向阀路径A-T必须首先打开,以迫使泵在开始运行时增加排量。当B端口(负载敏感端口)压力增加时,A-T通道打开,A-P通道关闭,才能实现负载敏感功能。这些都是决定阀门端口与系统连接的原因。其余负载敏感控制阀参数,如弹簧刚度、阀行程、阀孔面积等,在模型中进行调整,以确保所需的精度、稳定性和数值有效性。

压力限制功能通过固定孔板和泄压阀块的组合实现。该阀设置为250巴。在此压力下,通过固定节流孔的流量增加会导致液压双作用阀执行器(图7中的截止阀执行器)端口Y处的压力下降,从而最终降低泵的排量。

周期描述

模拟循环由6个不同负载条件的单元组成,以可变区槽块为单元。

该循环从零开启信号开始,随后开启2.8、5.2、1、-0.8,最后开启2.45 mm。循环开始时,泵轴开始以260 rad/s(~2500 RPM)的速度旋转,泵轭初始位置设置为5 mm。伺服油缸开始增加泵排量,泵压力缓慢升高,流量控制阀上的压差接近预设值20巴后,过程在~0.35秒时停止。此时,负载感应阀打开约1.2 mm。

在接下来的三个周期中,尽管负载阀开度发生变化,泵仍然保持几乎相同的输出量。

在1 S时,载荷阀实际上完全关闭,导致泵压上升。随着压力达到270巴的负载限制函数变得优势。压力低于预设值后,泵返回到负载感测模式。

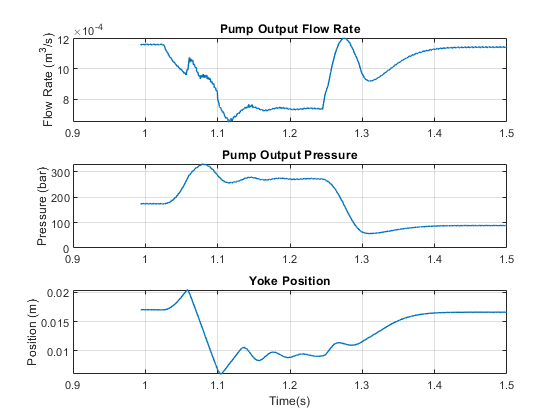

Simscape测井模拟结果

下图显示了泵活塞内和负载时的流量。可以看到活塞压力的循环性质,以及泵的总体行为,保持接近其额定流量。

图中显示了负载感应和压力限制控制。如泵输出压力图所示,即使负载发生变化,泵仍保持其1.1 m^3/s的额定流量。但是,当泵输出压力上升至其最大额定压力时,压力限制控制调整阀轭位置,且流量下降至其以下s额定流量。