部署云和边缘预见性维护算法

Aditya巴鲁MathWorks

组织生产或经营工业机械、预见性维护计划是提高运营效率和降低维护成本的关键。

然而,与此同时,开发和部署预见性维护算法对任何资产,无论是飞机,MRI机器,风力涡轮机,或装配线,可能是一个挑战。算法的机器学习技术的发展不仅需要丰富的经验,也深刻理解系统的行为。工程师拥有这两个技能很难得到。部署,与此同时,涉及一系列复杂的步骤和互联。必须实现该算法在多个资产。这些资产将连接到多个边缘设备,反过来,连接到一个IT / OT系统可能基于云,前提,或两者兼而有之。单个算法的部分可能生活在不同的元素的基础设施,增加了复杂性(图1)。

使用一个包装机为例,本文展示了如何处理这些复杂性通过开发一个预见性维护算法和MATLAB将它部署在生产系统中®。

包装机维护系统

包装机有几个机械臂(图2(左)。手臂高速来回移动,移动物体到包装的流水线。他们是连接到可编程逻辑控制器(plc)与微软沟通®Azure®的/不系统。这/ OT系统收集流数据从边缘设备连接到机器人手臂,预见性维护运行算法基于这些数据来检测异常并预测当武器可能会失败,并将结果返回给仪表板工程师和操作人员使用的工具。

预见性维护算法

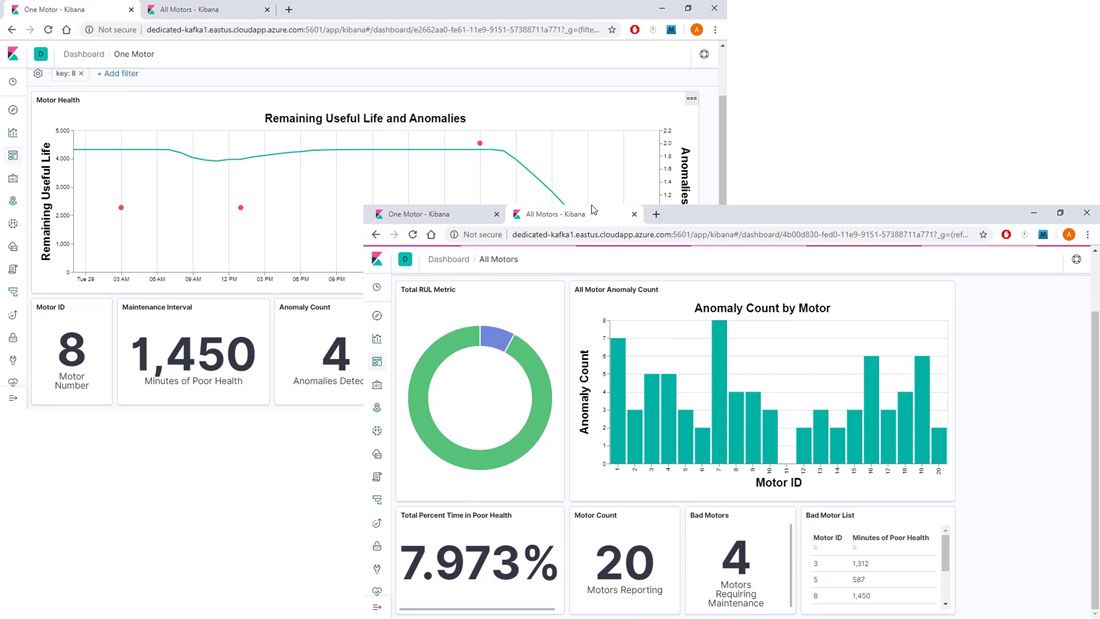

预见性维护算法对该系统两部分组成。首先是实现边缘和执行数据减少使用特征提取技术。第二是在云中实现的,并使用这些特征值和机器学习模型来预测将发生故障时并评估机器的剩余使用寿命(原则)。这项预测算法的结果在近乎实时的涌入我们的仪表板。

开发数据简化算法

第一部分我们的预见性维护算法作用于原始传感器数据生成的机器人手臂。我们跟踪的速度和当前每个臂由电动机驱动。

像这样的机器可以使用的传感器样本数据速度非常高。存储等大量的传感器数据可以是昂贵的,和分析这些数据很耗时间,随着大量很难识别感兴趣的区域。我们可以解决这个问题与特征提取。

特征提取技术接受原始传感器数据流并返回一组较小的特性,获取关键动力学,显著降低存储和传输的需求。传感器在机器人手臂在1 KHz-that捕获数据,以每秒1000个样本。冷凝一秒的这个数据一组五个特性将减少我们的数据存储和传输需要200倍。

使用诊断功能设计应用在预测维修工具箱™,我们进口传感器数据,提取特性使用ieee和动态模拟技术和等级的功能区分的能力由健康的机器生成的数据,生成的故障机(图3)。

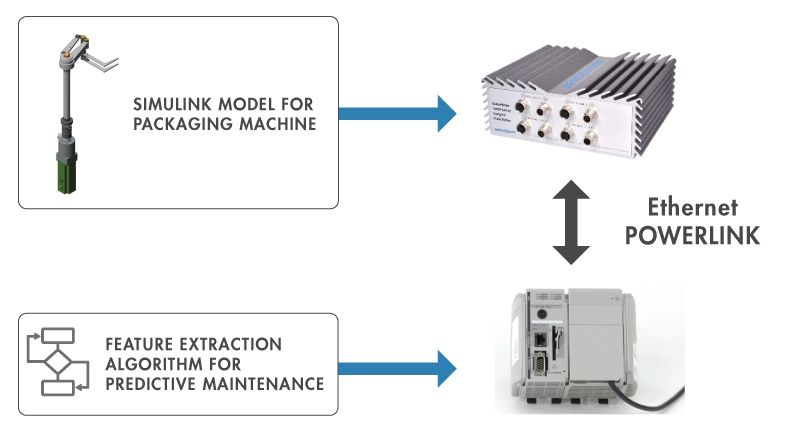

一旦我们选择我们想要的特征提取,我们准备实现和测试数据简化算法的PLC设备充当我们的优势。相反的测试算法在实际机器上,这可能会损坏机器,我们连接PLC Simscape™的机械臂模型Speedgoat实时的计算机上运行。实时计算机可以与我们交流PLC通过发送和接收数据,就好像它是一个实际的机器。我们首先生成C代码的数据简化算法与仿真软件编码器™和部署到PLC。万博1manbetx然后我们将我们的包装机模型部署到Speedgoat系统并执行模拟不同故障条件下,以确保我们的算法会在现实环境中正常工作(图4)。

发展预测算法

我们现在有一个边缘设备,减少传输的数据量,提取有意义的功能。我们可以流减少数据集/ OT系统使用Apache™卡夫卡,一个开源的流处理平台运行在Azure云。我们将使用这个流数据来估计的荷重软化包装机马达。

作为电动机的状况恶化随着时间的推移,提取的特征值将稳步增加或减少,在一个线性或指数率(图5)。根据这一趋势,我们选择一个指数退化模型预测维修工具箱来预测未来健康的机器。

该算法与基于云的系统兼容,我们用MATLAB编译器SDK™创建一个可执行文件,然后我们融入它使用MATLAB / OT系统生产服务器™(图6)。

我们现在有机器学习算法预测失败在我们的包装机使用功能从原始数据中提取边缘设备连接到单个机器手臂,和一个基于web的仪表板,让我们直接访问结果(图7)。

案例研究:IMA活跃

IMA主动设计和制造自动加工和制药行业的包装机械。该公司想要开发一个预测维修系统监控的健康压片机生产机器。机器有关键运动部件,需要精确的润滑。润滑剂太少会导致压力和失败。润滑剂过多会导致漏成最终的产品。

预测维修系统将使用数据从两个传感器获得可用的机器上,少数民族在没有外部干预的必要性。

IMA活跃的工程师利用预见性维护工具箱开发算法的系统。他们开始从两个传感器进行特征提取共有36。

“使用MATLAB工具,我们设法提取并选择最好的特性来构建分类模型。最有前途的算法使用五个特性和89%的准确性。”

亚历桑德罗·费里,IMA活跃

他们提取,从传感器数据可视化和排名功能使用诊断功能设计应用在预测维修工具箱。这些特性与他们训练使用机器学习技术的故障分类模型估计的健康关键运动部件的压片机。

预见性维护系统使机器操作员能够优化资源使用和计划维护活动根据生产需求。

2020年出版的