看板生产系统建模

概述

这个例子展示了一个使用看板来管理生产活动的生产系统。对仿真结果的分析突出了系统存在的问题,并提出了改进系统性能的方法。

模型结构

模型生产系统包括两个零件供应商和一条装配线。零件供应商使用原材料来制造零件。成品部件被运送到装配线,制造最终产品。s manbetx 845完成的产品被运送到分s manbetx 845销商以完成生产订单。

在模型的顶层:

生成生产订单子系统模拟生产订单的生成。

装配线子系统通过将两种类型的部件(称为a部分和B部分)组装成最终产品来完成生产订单。s manbetx 845

A部分供应商子系统和B部分供应商子系统生产最终组装所需的部件。

材料A供应商子系统和材料B供应商子系统补充零件生产过程中消耗的原材料。

看板循环

“看板”来源于日语中的“招牌”。看板生产系统是一种拉动系统,它根据客户的实际需求来决定其产量。这些系统使用看板作为需求信号,在整个生产系统中传播,以触发和调节生产活动,如加工和存储。

该模型模拟了两种类型看板的循环:退出看板和在制品看板。

提货看板管理库存。撤回看板授予从零件供应商撤回零件以补充库存的权利。工厂工人不能从现有库存的部件中删除退出看板,直到该部件被消耗掉。在生产过程中,针对某类零件发布的退出看板数量是固定的。这限制了该类型零件的库存规模。

在制品看板管理生产。在制品看板授予按照规定的类型和数量制造零件的权利。在零件生产完成后,工厂工人不能从零件上移除在制品看板,直到零件被取出进行最终组装。在生产过程中,针对某类零件发布的在制品看板的数量是固定的。这限制了零件供应商加工的零件数量。

A部分的回收看板循环由以下块和子系统建模:

在A部分供应商子系统中,资源获取器块标记为获取退出看板

在装配线子系统中标记为发布撤回看板A的资源发布块

资源池块标记退出看板A

下图显示了A部分供应商子系统和装配线子系统。

在模拟过程中,在A部件供应商子系统中标记为获取退出看板的块必须在A部件运输和存储以进行最终组装之前获得退出看板。当存储中的部件a在最终装配中被消耗时,装配线子系统中标记为发布退出看板a的块将发布退出看板。看板然后返回到标记为获取退出看板的块,以允许补充A部分库存。

在制品看板的循环采用与提现看板相同的方式建模。例如,在Part A Supplier子系统中,标记为“获取在制品看板”的块在生产零件A时请求一个“在制品看板”。在零件完成并撤回后,标记为“发布在制品看板”的块将发布这个“在制品看板”。看板然后返回到标记为“获得在制品看板”的块,以允许生产更多的A部分。

该模型使用资源池对看板组进行建模。要了解此技术,请参见多池资源分配.

订单下降

看板生产系统通过限制在制品和成品的库存来降低成本和浪费。s manbetx 845然而,当产品需求波动时,库存不足可能会导致订单下降。

该模型模拟了季节性需求波动导致的订单下降。在生成生产订单子系统,输出开关块标记下订单使用第一个未被阻塞的端口作为其开关判据。在模拟过程中,块尝试向组装线子系统。如果成品库存为空,则将该块标记填充物生产订单在组装线子系统不接受这个订单。标记的块下订单然后通过将其转发到标记的实体接收器块来删除该订单订单下降.

结果和显示

在模拟过程中,数据显示子系统显示这些作用域,以显示生产系统的性能:

A部分看板积压的提取

撤回看板积压

在制品数量

正在生产的B件数量

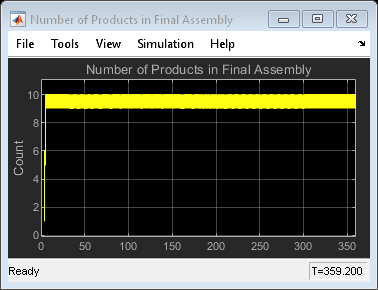

总装产品数量s manbetx 845

A部库存数量

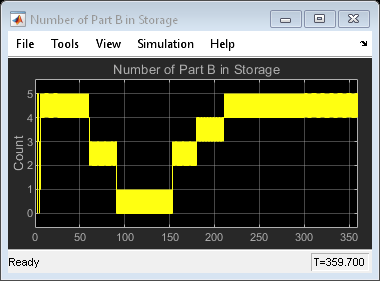

B部库存数量

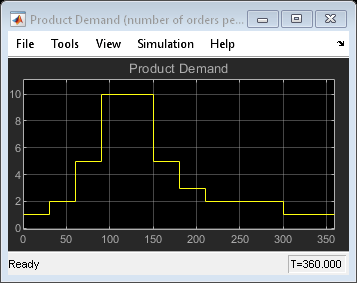

产品需求

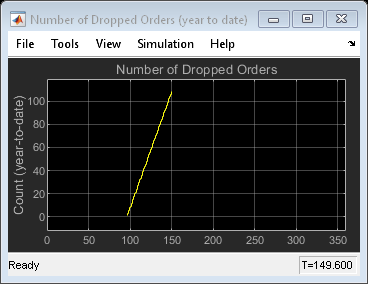

取消订单数量

已完成订单数量

模型根级别的Display块提供了已完成订单数量和已删除订单数量的数字视图。

实验模型

(仅用于现场模型)

通过双击标记为Distributor的有色区域中的配置块,打开产品需求的配置对话框。改变产品需求一年中每个月的每日产品需求参数。

通过双击标记为Production system的彩色区域中的配置块,打开看板系统的配置对话框。通过更改此对话框中的参数,更改为生产系统发布的退出看板和在制品看板的数量。

双击标有production System的有色区域中的配置块,打开生产能力的配置对话框。通过更改此对话框中的参数来更改制造、运输和组装部件或最终产品所需的时间。s manbetx 845

双击标记为material Supplier的彩色区域中的配置块,打开材料供应商的配置对话框。通过更改此对话框中的参数来更改生产和交付原材料所需的时间。

使用模型进行性能分析

具有原始配置的模型代表了看板生产系统,当需求达到峰值时,在几个月内会有显著的销售损失。仿真结果的分析提出了解决这一问题的解决方案。万博 尤文图斯

下面的步骤展示了如何开发解决方案。万博 尤文图斯

步骤1:使用原始配置运行模拟。如下图所示,标记为Number of Dropped Orders的范围表明生产系统在每年的第90天到第150天之间遭受了重大的销售损失。将此结果与标有“产品需求”的范围进行比较表明,当产品需求处于峰值时,就会发生销售损失。

步骤2:将旺季需求与产品供应进行比较,表明流水线没有足够的生产能力。根据标注的产品需求范围(见上图),从第90天到第150天,每天需要10种产品。s manbetx 845相比之下,从总装产品数量(Number of Products In Final Assembly)的范围(见下图)可s manbetx 845以看出,在同一时间段内,每天只有大约5个产品在生产,远远低于需求数量。

步骤3:进一步观察模拟结果可知,B部分在旺季库存不足。如B部分库存数量(Number of B Part in Storage,见下图)所示,在旺季库存是空的。这就解释了总装时生产能力的不足——装配线上没有提供足够的B部件。

步骤4:与B部分相关的模拟结果表明,在旺季,B部分的退出看板使用率较低。这由标记为使用中的B部分提款看板数量的范围显示,如下图所示。

当装配线要求补货,但零件供应商未能及时响应时,撤货看板的使用将减少。这就导致了对B部分在一年中旺季的生产能力的分析。

步骤5:前面步骤中的可视化观察表明了这样的定量分析:

根据标注的范围

产品需求,在旺季每天需要10个最s manbetx 845终产品。由于一个零件B和一个零件A组装了一个最终产品,为了完全满足需求,每天需要10个零件B进行最终组装。那就是:

B部分需求= 10 /天

根据生产能力配置,零件供应商生产一个零件b的时间为1.5天。根据看板系统配置,零件b的在制品看板为12个,这限制了并行生产零件的最大数量为12个。因此,B部分的最大生产速率为:

B部分最大产量= 12/1.5 = 8 /天

步骤6:比较B部分的需求和最大生产速度,表明生产能力不足。两种可能的解决方案是:万博 尤文图斯

为B部分发布更多的在制品看板,以允许并行生产更多的零件。为了将B部分的最大生产率提高到10以上,至少再发布3个在制品看板。

缩短B部分的生产周期,提高生产率。生产周期至少需要缩短0.3天,以满足所需的生产速度。

第七步:要验证解决方案1,请重新配置看板系统,增加B部分的在制品看板数量参数15.仿真结果表明,通过此更新,并行生产了15个B零件(参见下面Process中标注B零件数量的范围)。从被放弃订单的数量范围可以看出,B部分供应的增加消除了被放弃订单的发生。

验证方案二,从原配置开始,重新配置生产能力生产B部分所需的时间参数1.2的一天。随着生产能力的提高,每天有10个最终产品在组装(参见下面标注的总装产品数量范围)。s manbetx 845如下图中drop order Number的范围所示,这样的生产能力可以完全满足产品需求,全年的销售没有损失。

以上步骤探讨了产品需求季节性波动导致销售损失的根本原因。定量分析提出了应对这种需求波动的两种解决方案。万博 尤文图斯仿真验证了这两种解决方案确实可以帮助生产系统避免季节性销售损万博 尤文图斯失。

另请参阅

实体发电机|实体服务器|队列|资源池|资源收购方|资源发布人