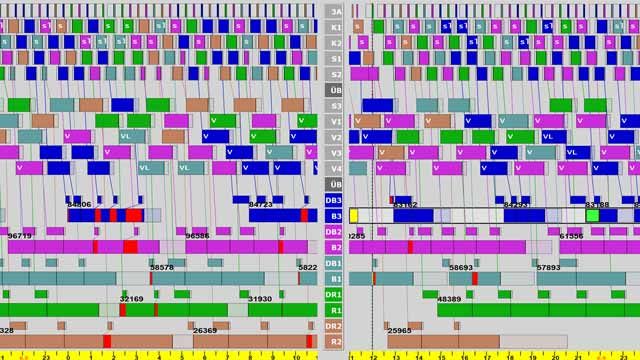

每年生产超过500万吨的钢铁和提供每个订单及时,Huttenwerke的克虏伯曼内斯曼(HKM)植物必须运行在一个严格控制的计划。每个阶段的过程是仔细定时和策划。吨焦炭、生铁、废钢和其他原材料必须到达适当的机器什么时候需要,高炉必须引起至少1450摄氏度的温度,和钢之前必须把时间冷静。生铁的生产,这个过程的各个阶段可以通过线性处理生产,但在钢铁厂,物流和客户需求增加了复杂性。

最大化吞吐量,同时满足这些操作限制,HKM工程师在MATLAB开发了一个自动化调度系统®。“MATLAB使我们快速开发一个系统的全局优化钢过程中,部署它作为一个Java组件在生产环境中,并运行它作为计算集群,“Alexey Nagaytsev说HKM项目经理。“与MATLAB我们可以很容易地更改合并新的约束和规模系统,以满足新的要求。”