基于模型设计的卡车和拖车组合自动停车技术的开发

作者:Eren Aydemir和Ersun Sozen, Ford Otosan

即使对有经验的司机来说,将卡车和拖车组合停车也是一项挑战。把一辆拖车开进装货区通常需要几次操作。当司机在挤满行人的狭窄城市街道上行驶时,挑战就更大了(图1)。

图1。测试轨道上的卡车-拖车组合,代表装载码头场景(上)和城市环境(下)。

为了帮助司机停放卡车拖车车辆,我们在福特奥托桑的团队开发了一个自动停车系统的概念验证原型。原型使用了两种轨迹规划算法:一种是与萨里大学合作开发的人工势场算法,作为欧盟TrustVehicle计划的一部分,另一种是由我们自己的内部团队开发的RRT*算法(快速探索随机树或RRT的变体)。在Simulink中对算法进行建模和仿真万博1manbetx®,我们通过硬件在环(HIL)测试验证了它们。然后,我们在一辆真正的卡车上测试了它们,在那里我们展示了原型系统能够以更少的机动停车,并且所需的时间是具有多年经验的司机的一半。

卡车-拖车组合建模及轨迹算法

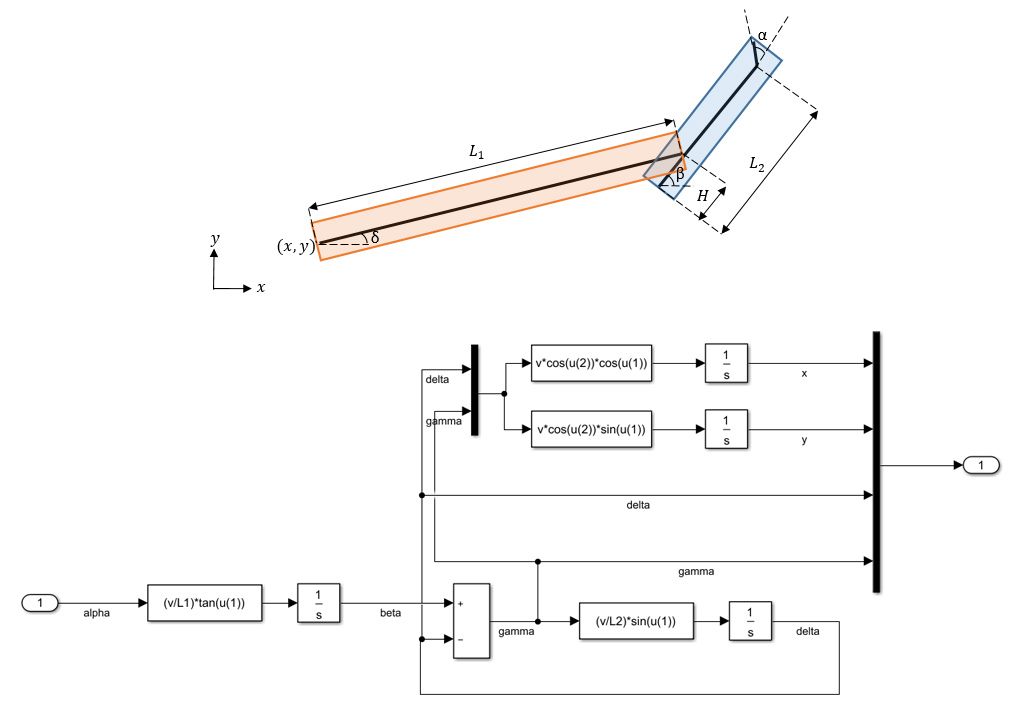

我们的团队拥有为乘用车和机器人开发自动驾驶系统和机器人控制系统的经验,但我们以前从未与卡车和拖车组合的大型车辆合作过。此外,卡车和拖车是铰接的,这使得控制设计复杂化。因为我们使用的是基于模型的设计,所以我们能够对卡车的动力学进行建模和可视化,并在开发和改进轨迹规划和控制算法时考虑这些动力学(图2)。

图2。图解说明了一个铰接卡车和拖车组合车辆的动力学。

我们在三维自行车模型的基础上创建了车辆的简化模型,该模型表示纵向、横向和偏转运动。我们使用测量的参数值来配置这个模型,例如卡车车轮的质量。

我们将控制设计划分为不同的Simulink组件,不同的团队可以独立地工作。万博1manbetx例如,一个团队致力于轨迹规划组件(实现RRT*或人工势场算法)。另一项工作是轨迹控制组件,它计算转向角度、制动扭矩和加速扭矩,以产生由轨迹规划组件提供的所需的偏转率、减速和加速。该团队最初将轨迹控制组件实现为纯粹的追踪控制器,但后来将其重新实现为模型预测控制器,以适应更高的速度。

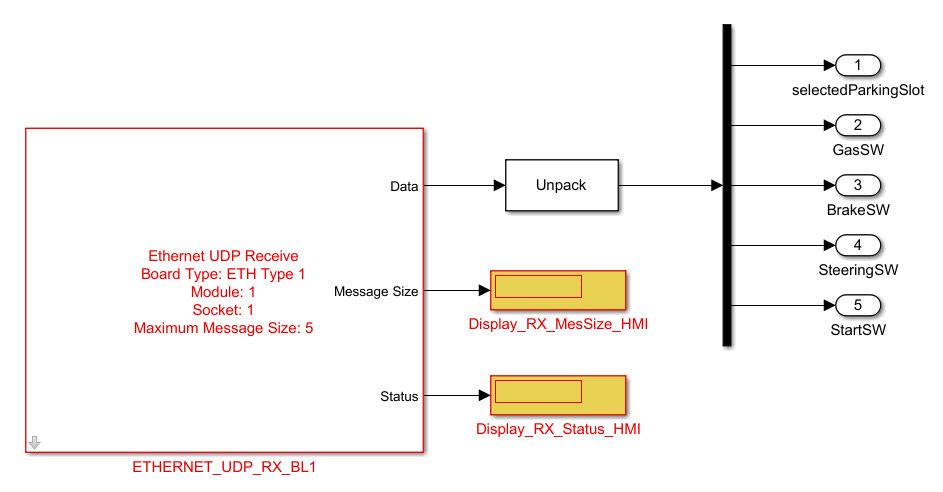

其中一个组件实现了我们的感知子系统的接口,该子系统使用激光雷达和雷达来定位车辆附近的障碍物和结构。其他组件实现了与运行在Android™平板电脑上的监控应用程序、卡车的CAN总线以及我们的软件在环(SIL)和HIL测试环境的接口(图3)。

图3。万博1manbetx人机界面应用程序的UDP接口的Simulink模型。

SIL, HIL和车载测试

在Simulink中运行初始验证模拟之后,我们在SIL和HIL环境中执行了更广泛的测试。万博1manbetx我们使用Simulink Coder™从轨迹规划和轨迹控制模型中生成代码,并运行SIL测试,其中包含模拟传感器输入、卡车和拖车的动态模型以及环境模型。万博1manbetx

在HIL测试中,我们将轨迹规划和控制算法部署到dSPACE®目标硬件。这些HIL测试使我们能够在卡车本身测试之前验证我们设计的实时性能,包括通过CAN和UDP进行的实时通信。

在土耳其埃斯基耶希尔的福特Otosan Inönü测试赛道上进行了车内测试。我们在卡车上安装了dSPACE系统(运行由Simulink模型生成的代码)(图4)。在最初的几次测试中,我们发现卡车的物理模型包万博1manbetx含某些参数的不准确值,包括转弯刚度。

图4。测试安装在车辆上的系统的设置。

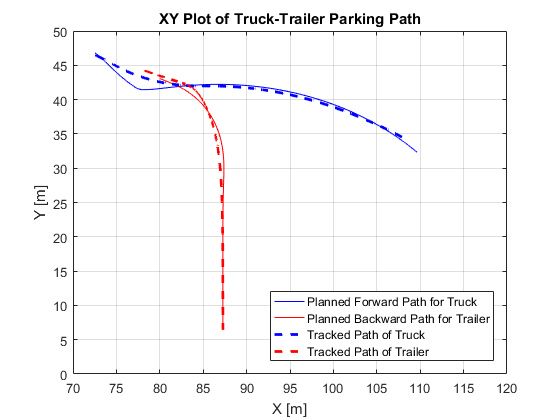

一旦我们用更精确的测量更新了这些值,并重新调整了控制器,模拟和测量结果非常匹配,系统的整体性能显著提高(图5)。

图5。位置、偏航率和横向加速度的模拟和测量结果。

事实上,在我们认为至少需要两到三次机动的情况下,卡车只做了一次机动就自动停车了。虽然模拟已经表明这是可能的,但我们还是惊讶地发现,我们的算法比有15到20年经验的司机更有效地引导卡车。

计划集成

通过开发高效的轨迹规划和控制算法,并在真实卡车上进行验证,我们实现了项目的所有目标和关键性能指标。我们现在拥有内部专业技术,可以在自动驾驶模式下停放铰接式车辆。福特奥托桑还在实施其他几项计划,利用这种停车功能,其中一项专注于设施管理,另一项专注于卡车远程控制。我们希望将自动停车系统集成到这些更大的生产系统中。

2021年出版的