機器に取り付けたセンサーから取得したデータを基に故障や劣化を検知し,故障が発生する前の適切なタイミングでメンテナンスを行うことを,予知保全(预见性维护)と呼びます。

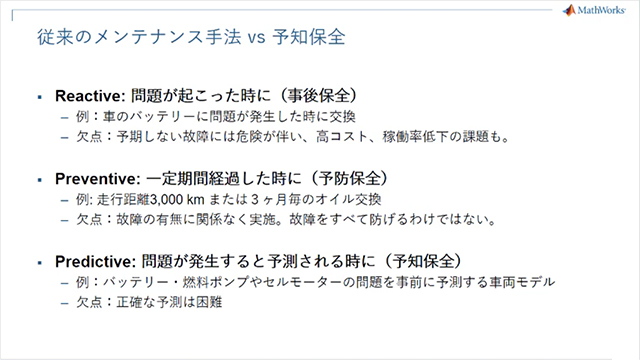

機器のメンテナンスといえば,故障が発生した後に実施する事後保全(被动维护)や一定期間経過した時にメンテナンスを行う予防保全(预防性维护)が一般的です。予防保全では走行距3000公里離または3ヶ月毎に実施する自動車のオイル交換など,状態に関わらずメンテナンスが行われる一方,予知保全は状態監視保全や状態基準保全(基于状态的维护)とも呼ばれ,機器の状態に応じてメンテナンス時期を判断します。予防保全の場合ですと,交換タイミングより前に故障してしまうこともあるため,余裕をもったメンテナンススケジュールが組まれることが一般的です。結果,余計なメンテナンスにつながります。場合によってはメンテナンスを行うことで機械を”いじり壊す”ということも発生します。機器の状態をデータから正しく判断しメンテナンス時期を決定する予知保全は,余計なメンテナンスを避ける事によるコスト削減だけでなく,予期しない突発的な故障を避けられ安全性の向上にも繋がると期待されています。

予知保全のメリット

- 実際に故障が発生する前の効果的なメンテナンスの実施により,機器の稼働率が増加する

- これまで過剰だったメンテナンスが不要となり,メンテナンスコストを削減できる

- 故障原因も検知可能になり,診断の手間を掛けることなく適切なメンテナンスを実施できる

予知保全の活用事例

物联网関連技術の飛躍的な発展によりセンサーデータの活用が盛んになる中で,予知保全の取り組みは様々な業界において活用され始めています。国際航空運送協会(IATA)の資料によると,予知保全を始めとした取り組みにより航空機の稼働率が最大35%向上し,さらにはメンテナンス・修理・運用(MRO)コストが15 - 20%削減されると試算されています。他にも自動車,製造機器,ガス/石油掘削装置などでも活用されています。

予知保全のユーザー事例

故障が起きにくい機器の予知保全・故障予測:エンジンデータへの教師なし学習の実施(MATLABを使った予知保全・故障予測——Webセミナーより)

また,状態変化に関する時系列モデルを作成して,今後正常に機能する時間(残存耐用時間)の予測も行うことも出来ます。

教師あり機械学習

故障発生時までのセンサーデータが存在する場合には教師あり学習を使用して予測モデルを作成でき,故障が発生するという事象だけでなく故障の発生箇所も合わせて予測することも期待されています。ただ,特に実験コストが高い場合や,そもそも故障がほとんど発生しないシステムの場合にはデータの収集が困難となり,予知保全を実現する上での課題の1つとなっています。そういったケースでは,物理モデルを使いシミュレーションによりデータを生成する模型驱动のアプローチ*が注目を浴びています。センサーによる実測データと合わせて,センサーでは計測が難しい現象を予測モデルの構築に活用できる点もメリットの1つです。

予知保全システムの構築

24時間稼動の監視システムを実現するには,クラウドやサーバーなどの実働環境システム上への実装を考えなければなりません。複数機器の状態をサーバー上で管理する場合でも,予知保全を行うべき機器自体に開発した予測アルゴリズムを組み込み機器上において迅速な診断を実施するシステム,もしくはセンサーデータの前処理は機器上で実施し,予測に必要なデータだけをサーバーに上げ診断を実施するシステムも考えられます。計算負荷・ネットワークのバンド幅・デバイスの消費電力など,個々の状況に合わせた構成が求められます。予知保全システム全体の最適化を追求する上で,開発の初期段階から実装までを実施できる統一された開発環境は大きなメリットとなります。

MATLABで開発したアルゴリズムのデバイスへの組み込み実装。デスクトップ,网络,およびエンタープライズシステムへの実装もプログラムを書き直すことなくサーバー環境に実施できます。

MATLABによる予知保全開発

予知保全を実現する為に必要なステップを一般化してみると下記の4項目に落とし込むことができます。それぞれMondiのケースに当てはめると:

- データへのアクセス:データが蓄積されるデータベースへアクセスしデータを吸い出す作業

- データの前処理:異常値削除・変数選定・時刻の同期処理

- 予測モデルの構築:複数の機械学習アルゴリズムの適用・評価

- システムへの統合:アプリケーション化して工場に展開

異なる形式の様々なデータを解析に使えるデータに整えるまでの処理作業をマニュアル作業で行うのではなく,自動化することで工数を大幅に削減し,精度の良いモデルを構築することに注力できる環境が重要です.MATLABはデータの読み込みから予知保全に必要な最適なアルゴリズムの選定,そしてシステムへの実装に至るまでの行程を効率よく行うことが出来るプラットフォームです。

- OPC工具箱™を使用したOPCサーバーからのデータ取得や,数据库工具箱™を活用してデータベースとMATLABを連携し,ファイルを介さずにセンサーデータを処理することが可能になります。

- 统计和机器学习工具箱™と神经网络工具箱™で実装済みの機械学習アルゴリズムを迅速に比較検討することができ開発プロセスを短縮します。

- 预见性维护工具箱™は機器の寿命(原则)予測モデルの作成や,解析に使用するデータ管理をサポートします。

- 计量经济学工具箱™はARIMAX / GARCHなど,より高度な時系列モデル構築をサポートします。

- MATLAB编码器™による組み込み用Cコード生成や,MATLAB编译器SDK™およびMATLAB生产服务器™使用してMATLABで開発したアルゴリズムを,プログラムを書き直すことなくサーバー環境に展開・運用できます。

* D. Frederick, J. DeCastro, J. Litt,“商用模块化航空推进系统仿真(CMAPSS)用户指南”,NASA/ARL,技术手册TM2007-215026, 2007